・高いすすぎ性・揮発性(1液のみで洗浄可能。追加洗浄不要。自然乾燥可能)

・高い安全性(食品添加物にも利用される毒性の低い主原料使用)

・高い洗浄性(増粘樹脂、油脂の溶解除去可能)

・環境・人体に対し優しい(毒劇法、有機則、 PRTR、水質汚濁防止法等に非該当)

| 品名 | TSC-100 |

| 外観 | 無色透明 |

| 臭気 | 僅かに特異なエステル臭 |

| pH | 該当せず |

| 比重(25℃) | 1.01~1.05 |

| 粘度(mPa・s/25℃) | 1.0~3.0 |

| 引火点(℃) | 59~63 |

| 消防法 | 危険物第4類、第2石油類水溶性液体、危険等級Ⅲ |

| LD-50(mg/kg) | データなし |

| 溶解性 | 水・エタノール・IPAアセトンに混和 |

同一条件で平板を造形し、洗浄性を比較。

評価条件:1次洗浄→2次洗浄→乾燥30分→UV処理(表裏2回/各2分)

TSC-100のみ

TSC-100のみ

洗浄直後はスキッとした洗浄性。1日経過するとモデル表面につやが出てくる

推奨洗浄剤

推奨洗浄剤

モデルのツヤがなくなりスキッとした洗い上がり

弊社使用1次洗浄剤+2次洗浄剤

弊社使用1次洗浄剤+2次洗浄剤

少しツヤが残る。2液利用の為、洗浄性は良いが手間が掛かる

※記載の写真は印刷のため実際の色とは多少異なる場合があります。

※記載の仕様は予告なく変更する場合がありますのでご了承下さい。

※記載の仕様は2021年8月現在のものです。

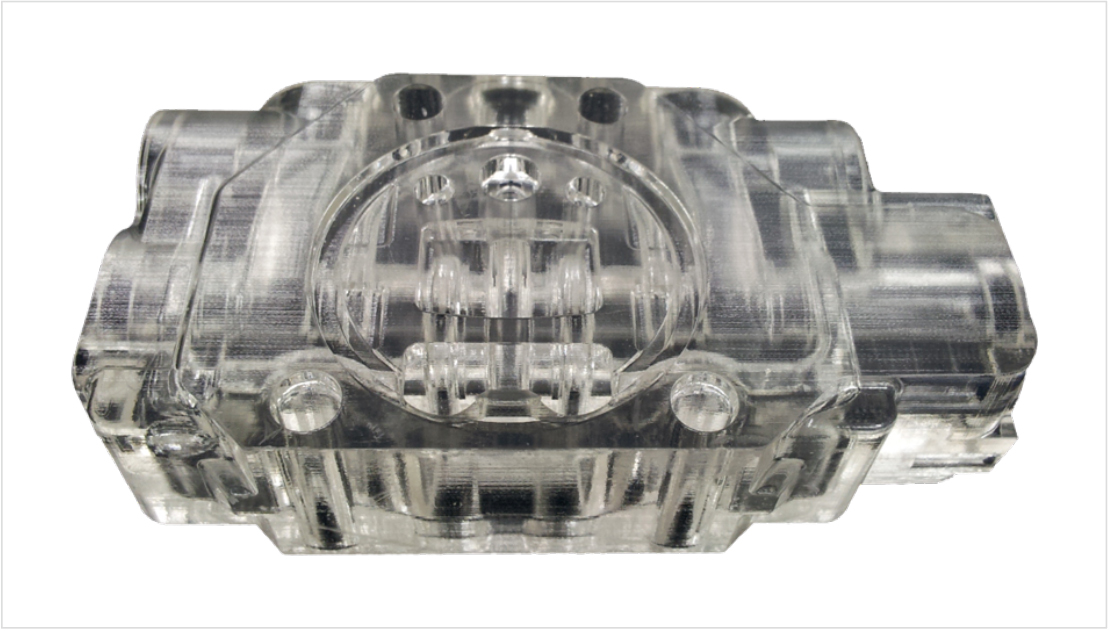

水や気体等の流体を可視化したい場合に、その可視化手法としてコンピューター解析による数値シミュレーションという方法があります。 流路や流体の特性等の環境情報を数値で入力し、計算結果を数値・ビジュアル化して認識することができます。

水や気体等の流体を可視化したい場合に、その可視化手法としてコンピューター解析による数値シミュレーションという方法があります。 流路や流体の特性等の環境情報を数値で入力し、計算結果を数値・ビジュアル化して認識することができます。

ただ、実際の流体の動きは数値化し入力することの出来ない不規則な要因が数多くあるため、解析結果と完全に一致させることは難しいとよく聞きます。

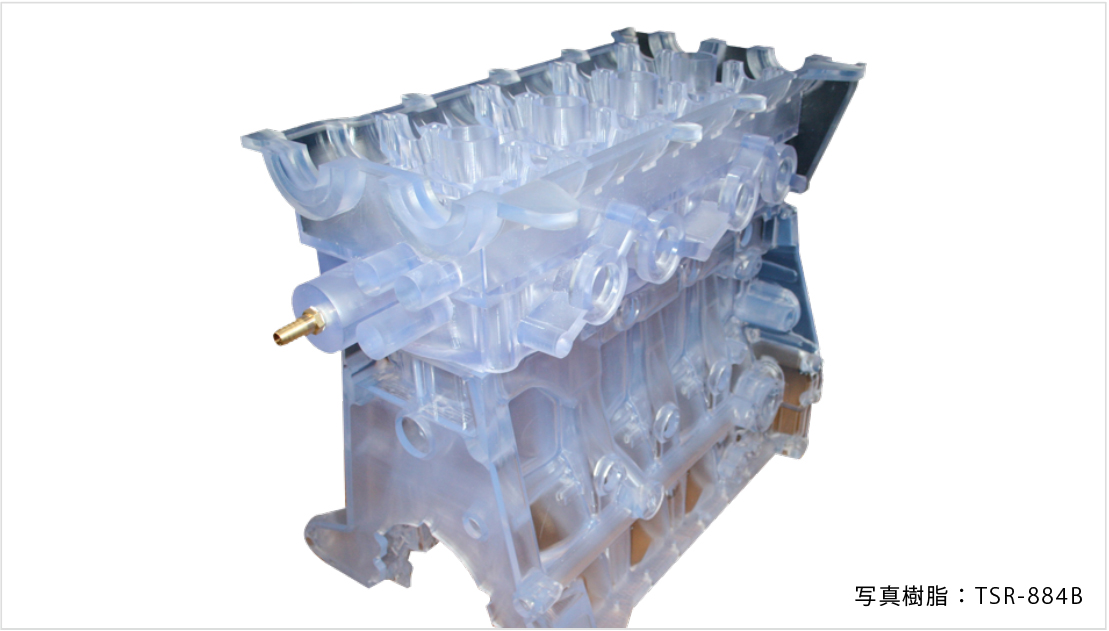

当社の販売する透明光造形樹脂の造形品はそんな課題を解決します。下記の自動車用エンジンに関する事例はまさにその一つであり、コンピューターシミュレーションの結果の詳細確認を容易に行うことができます。 この手法を用いればシミュレーションデータに関する詳しい知識を有しないエンジニアでも目視で確認することが出来るので十分な納得感が持てることもメリットでしょう。

気体、液体等の流体の動きを素早く正確に把握し、開発のフロントローディングを実現したいエンジニアの方々には、この手法を採用されることを是非ともお勧めします。

カメラなどを用いて粒子の挙動を撮影することで、粒子が時系列で流れる流跡を見ることが出来ます。 また、シミュレーションと比較しての内部の乱流を確認することもできます。

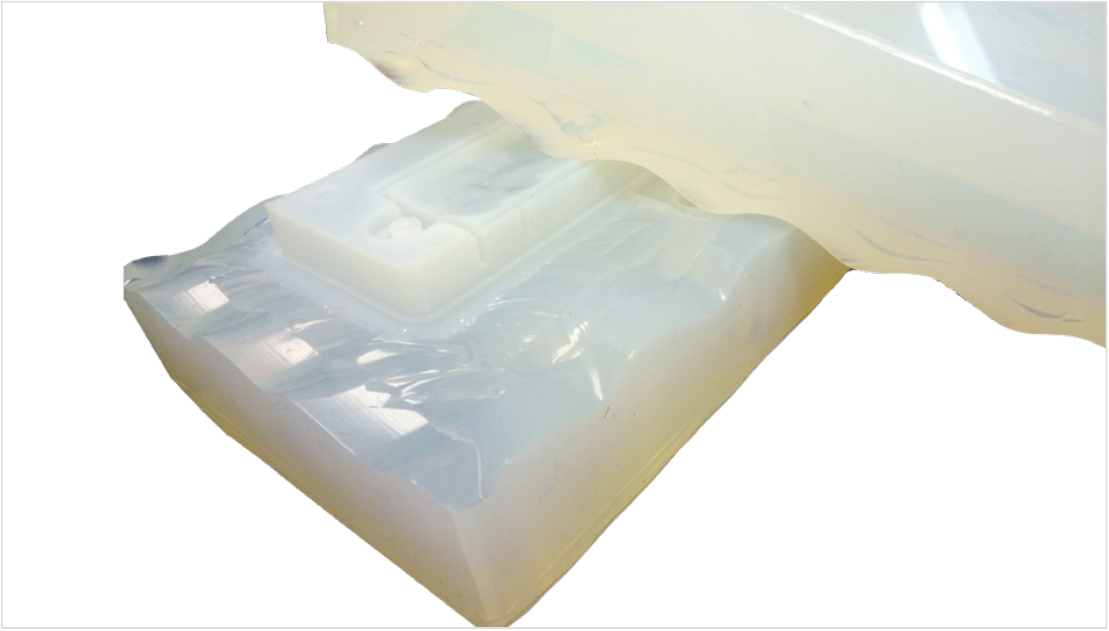

同じ部品を複数個作製する場合、真空注型が有効な場合があります。

同じ部品を複数個作製する場合、真空注型が有効な場合があります。

【真空注型とは】

光造形品や切削加工品をマスターモデルとして硬質または軟質のウレタンで複製品を作る工法です。 光造形モデルをマスターに活用するには光造形モデルは寸法安定性が高く、意匠面の積層除去性、サーフェイサー塗装性も良く、注型用のシリコンとも相性が良いのが特徴です。

従来の切削マスターより短納期での製造が可能で基本的には切削マスターよりやや安価です。 また刃物による角Rがつかないために実際の3Dに限りなく忠実な注型品の製造が可能です。

切削マスターに比べ精度がやや劣ります。また、注型のシリコン型からのマスター脱型時に、形状によりマスターモデルが破損する場合があります。

マスターモデルに表面処理を施すことにより、注型品も同様の表面になります。 意匠面に関しては、積層方式に発生する、等高線の様な模様ができる(積層段差)を磨き除去する必要があります。

高透明高耐熱樹脂「TSR-884」による可視化。

高透明高耐熱樹脂「TSR-884」による可視化。

透明耐熱樹脂「TSR-884」は、環境にやさしい非アンチモンタイプの樹脂です。 熱処理することにより耐熱性が100℃以上まで向上します。 TSR884は、世界初「耐熱性」と「透明性」を両立(兼ね備えた)した樹脂で組付け、内部可視化が可能です。

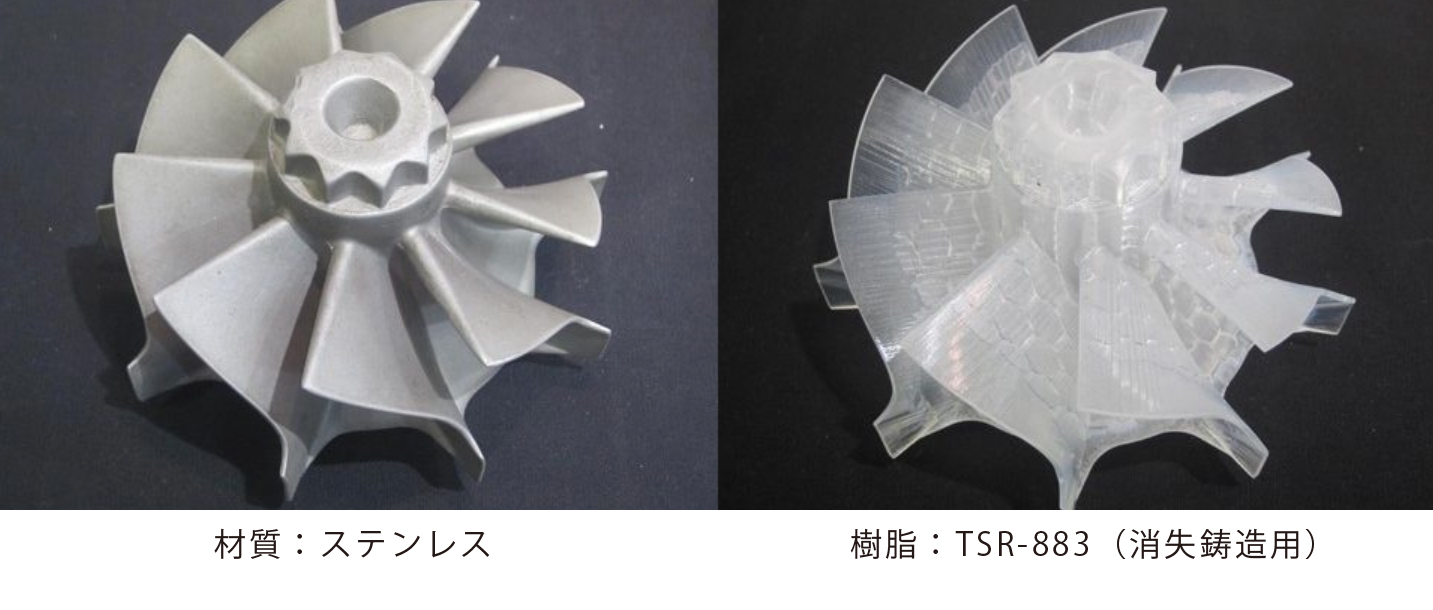

【光造形精密鋳造とは】

【光造形精密鋳造とは】

通常のロストワックス精密鋳造は、初回に金型を製造し消失モデル(ワックスパターン)を作製しそれで鋳造 していますが、光造形精密鋳造法は、消失モデルを金型を使用せず光造形で製作する手法です。

【数点の鋳造品を金型不要で製作可能】

通常のロストワックス精密鋳造は、必ず初回に金型を製造し、それを用いて消失モデル(ワックスパターン)を成形します。

従来のやり方では、金型を使用する為、ある程度の数量でないと金型製造コストを回収する事が出来ない、金型製造期間がかかり納期が短縮出来ないなどの問題がありました。

光造形精密鋳造法とは、この消失モデルを金型ではなく光造形で製作する為、それらの問題を解決することができます。特に開発初期段階の試作品ならびに小ロット生産等の極めて少量の精密鋳造品が必要な場面で上手くニーズに合致出来れば、リードタイム、コストの両方を削減でき迅速対応が可能となります。

樹脂改良により「残渣」大幅低減・燃焼速度向上し鋳造し易さ向上ワックスは高温にすると溶融しますが、光造形品は溶融ではなくガス化して消失します。 従来樹脂は、その際大量の灰が鋳型内に残存してしまい、鋳造品の鋳肌に悪影響を及ぼすケースが多くありました。しかし、当社アンチモンフリー樹脂(TSR-883)では、大幅にこの灰の残存量を軽減させることができました。

その結果、鋳造品の出来栄えも大幅に向上しました。

光造形精密鋳造法では、数ある積層造形法の中で最も高精度で見栄えの美しい光造形の能力が忠実に鋳造品に反映できます。

粉末造形のようなザラついたモデルでは鋳造品の鋳肌もザラついてしまい後加工が大変ですがそのような不満を解消出来きますし、3Dプリンターでは適応が難しい精度を要求される鋳造品や極薄製品でも鋳造することが出来ます。

特に写真で紹介しているターボインペラやインバータケースはその代表的な事例で有り、3Dプリンター、粉末造形および切削加工の何れにおいても課題が発生してしまうことを確認しており、光造形精密鋳造のメリットを把握頂くにはとても良い事例と考えております。

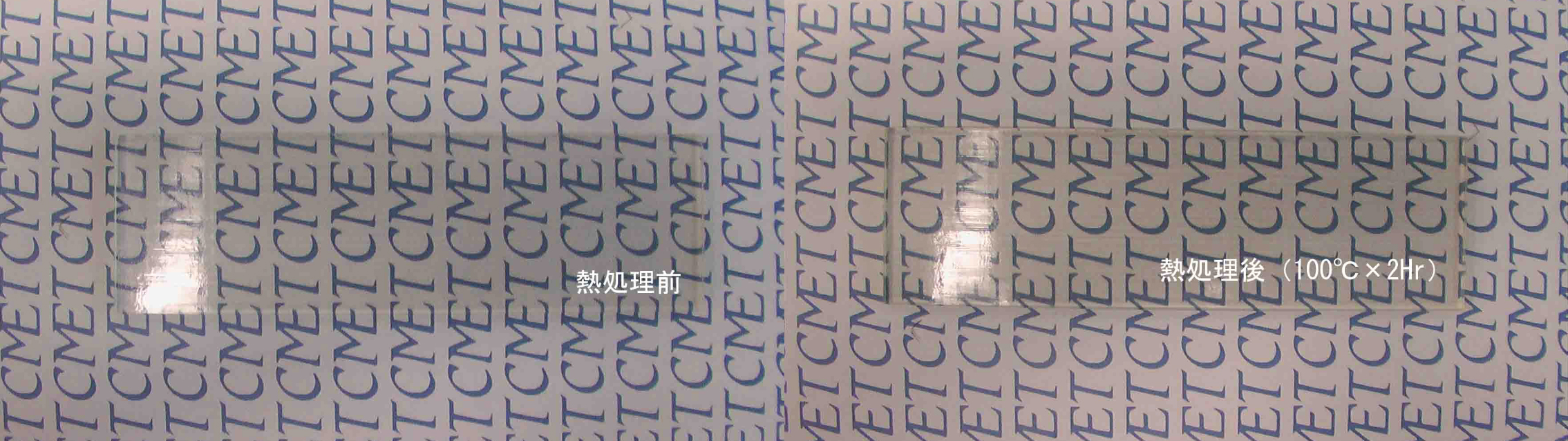

TSR-884は100℃強の耐熱性を保持しながら、高い透明可視化を実現。

TSR-884は100℃強の耐熱性を保持しながら、高い透明可視化を実現。

従来より耐熱性に優れる光造形樹脂はありましたが、それらの色は茶褐色や有色なものばかりで透明なものは存在しませんでした。

「TSR-884B」は、熱処理する事により100℃強以上の耐熱性を有しながら極めて高い透明性を有しております。

下記の同じ形状物で比較してみるとTSR884のその透明性の高さを実感頂ける事でしょう。これであればモデルを丹念に磨かなくても楽に可視化ができます。

これまでの光造形樹脂は、耐熱性能を上げるための熱処理を施すとモデルの色が茶褐色に変化し、可視性が損なわれてしまう事が問題でした。 透明耐熱樹脂「TSR-884B」は熱処理を加えたとしてもその透明性が殆ど低下しませんので可視性が損なわれることが有りません。 熱処理を実施しても写真で確認出来る通りイエローインデックス、全光線透過率はほとんど変化が生じません。 これは耐熱試験中の可視性が低下しにくいことをも意味しています。

透明耐熱樹脂「TSR-884B」は、エンジン内部での液体の流れ評価などを行いたいというニーズが開発の動機となっております。 ゆえに我々なりにエンジンオイルにサンプルの平板を浸漬し、色の変化・耐性等について試験評価致しました。

試験方法:80℃のオイルにTSR-884Bのモデルを2時間・4時間・6時間浸漬

サンプル:45×25×5㎜の平板

結 果 :硬度、黄色見、透過率に大きな変化はございません

光造形樹脂の悪いイメージの代表であった「変形、寸法変化」についても大幅に改善が図られております。 耐湿その数値は従来樹脂の半分以下になっております。 光造形品が数日で使用が終わる簡単な形状確認や注型マスタの利用ではなく、数週間を要する評価試験に直接的に使用されることを想定すれば、絶対に必要な性能です。

弊社では、サポート除去の際、刃が1mmと厚く、薄肉・微細形状モデルの作業中にしなったりガタついたりしないアートナイフを使用しています。

弊社では、サポート除去の際、刃が1mmと厚く、薄肉・微細形状モデルの作業中にしなったりガタついたりしないアートナイフを使用しています。

購入先としては、ホームセンターより美術用具やプラモデル等を販売しているお店やネット等の方が見つけやすいかもしれません。 刃先は両刃仕上げの為、スクレーパーとして活用。

反対側に刷毛がついているものが更にオススメです!

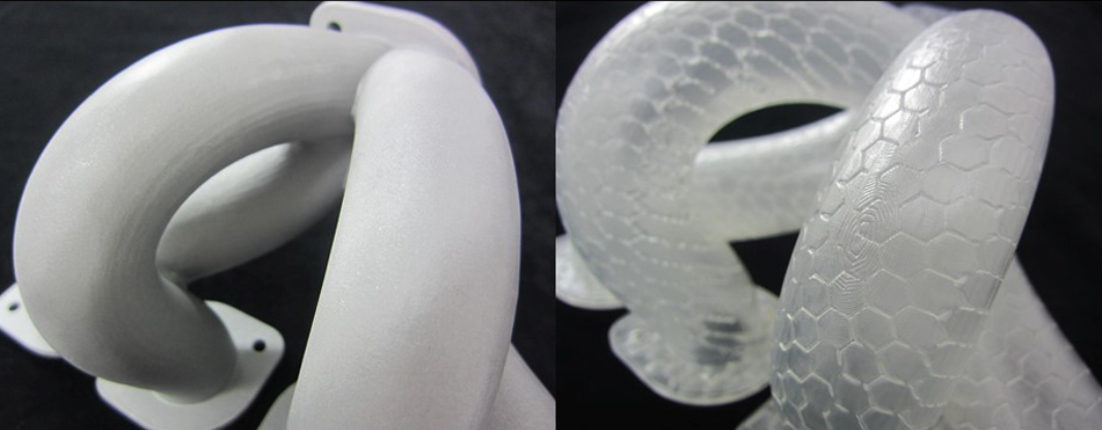

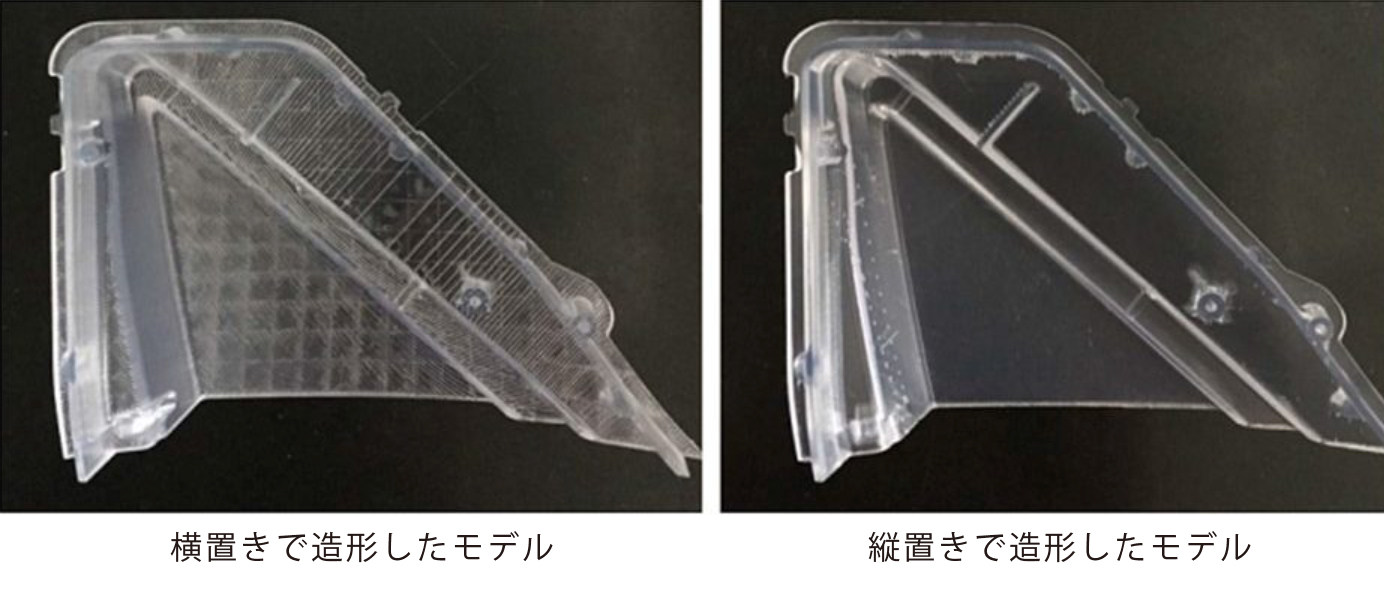

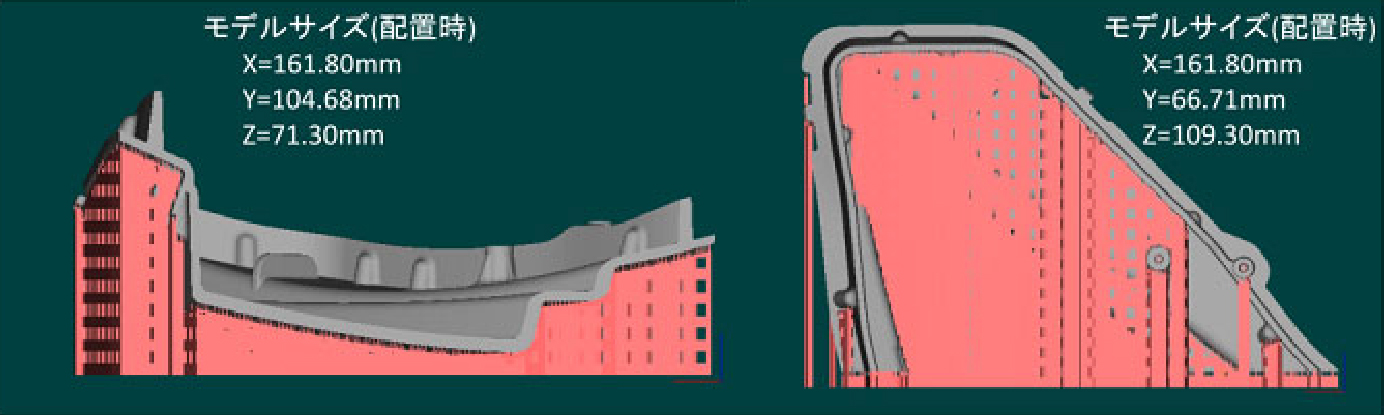

モデルを造形する際、横置きで造形するか、縦置きで造形するかによって、完成したモデルの印象が変わります。 緩やかな曲面が特徴のモデルである場合、横置きで造形すると緩斜面の積層段差が目立ってしまいます。 一方、縦置きのモデルは綺麗に完成しています。

モデルを造形する際、横置きで造形するか、縦置きで造形するかによって、完成したモデルの印象が変わります。 緩やかな曲面が特徴のモデルである場合、横置きで造形すると緩斜面の積層段差が目立ってしまいます。 一方、縦置きのモデルは綺麗に完成しています。

造形方向の違いによるモデルの配置高さの差は39mmですが、横置きのレンズの造形時間と、縦置きのレンズの造形時間は、約1.5倍もの差があります。同じ形状のモデルでも、縦にした分、高さ方向が高くなるため造形時間がかかってしまうのです。 造形時間を短縮させたいか、モデルを綺麗に完成させたいか、他にもサポートの付き方など、弊社では、ユーザ様向けにモデルの形状と造形方向のアドバイスをしております。

造形方向の違いによるモデルの配置高さの差は39mmですが、横置きのレンズの造形時間と、縦置きのレンズの造形時間は、約1.5倍もの差があります。同じ形状のモデルでも、縦にした分、高さ方向が高くなるため造形時間がかかってしまうのです。 造形時間を短縮させたいか、モデルを綺麗に完成させたいか、他にもサポートの付き方など、弊社では、ユーザ様向けにモデルの形状と造形方向のアドバイスをしております。

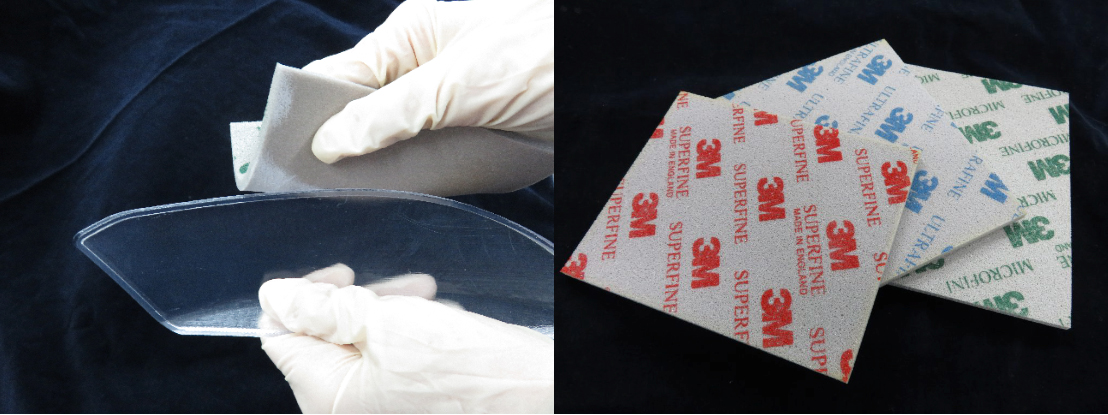

スポンジ研磨材とは、紙のヤスリの裏にスポンジが付いたものですが、研磨力と柔軟性を兼ね備えた製品で、細かいところやエッジなどクッション効果により曲面に馴染みやすいため、磨きやすいのでオススメです。

スポンジ研磨材とは、紙のヤスリの裏にスポンジが付いたものですが、研磨力と柔軟性を兼ね備えた製品で、細かいところやエッジなどクッション効果により曲面に馴染みやすいため、磨きやすいのでオススメです。

弊社では用途に合わせて紙やすりとスポンジ研磨材を使い分けています。 スポンジ研磨材の購入先としては、紙やすりと同じくホームセンター等で購入が可能です。

※柔らかい材質ですので、はさみで使いやすい大きさにカットして、使用することをオススメします。

弊社の横浜樹脂開発センターではお客様の3Dプリンター導入を支援しています。

ショールームは予約制にてご見学・デモンストレーションを実施しております。ぜひ、ご予約のうえショールームへお越しください。

■お電話お問合せ先 TEL:045-478-5561(営業部)

■ウェブフォームよりお問合せ:こちらからご予約ください